English

English 简体中文

简体中文  Español

Español  Português

Português  русский

русский  Français

Français  日本語

日本語  Deutsch

Deutsch  tiếng Việt

tiếng Việt  Italiano

Italiano  Nederlands

Nederlands  ภาษาไทย

ภาษาไทย  Polski

Polski  한국어

한국어  Svenska

Svenska  magyar

magyar  Malay

Malay  বাংলা ভাষার

বাংলা ভাষার  Dansk

Dansk  Suomi

Suomi  हिन्दी

हिन्दी  Pilipino

Pilipino  Türkçe

Türkçe  Gaeilge

Gaeilge  العربية

العربية  Indonesia

Indonesia  Norsk

Norsk  تمل

تمل  český

český  ελληνικά

ελληνικά  український

український  Javanese

Javanese  فارسی

فارسی  தமிழ்

தமிழ்  తెలుగు

తెలుగు  नेपाली

नेपाली  Burmese

Burmese  български

български  ລາວ

ລາວ  Latine

Latine  Қазақша

Қазақша  Euskal

Euskal  Azərbaycan

Azərbaycan  Slovenský jazyk

Slovenský jazyk  Македонски

Македонски  Lietuvos

Lietuvos  Eesti Keel

Eesti Keel  Română

Română  Slovenski

Slovenski  मराठी

मराठी

ຂະບວນການ Extrusion ທໍ່

Ningbo Fangli Technology Co., Ltd. ເປັນຜູ້ຜະລິດອຸປະກອນກົນຈັກດ້ວຍປະສົບການເກືອບ 30 ປີຂອງອຸປະກອນ extrusion ພາດສະຕິກ, ການປົກປັກຮັກສາສິ່ງແວດລ້ອມໃຫມ່ແລະອຸປະກອນວັດສະດຸໃຫມ່. ໃນທີ່ນີ້ພວກເຮົາໄດ້ກະກຽມການແນະນໍາທີ່ສົມບູນແບບກ່ຽວກັບການປຸງແຕ່ງ extrusion ຂອງທໍ່, ດັ່ງຕໍ່ໄປນີ້:

ທໍ່ແມ່ນທໍ່ຫຼືກະບອກຮູສໍາລັບການຂົນສົ່ງຂອງນ້ໍາ. ຄໍາວ່າ "ທໍ່" ແລະ "ທໍ່" ແມ່ນເກືອບແລກປ່ຽນກັນໄດ້. "ທໍ່" ມັກຈະເຮັດຕາມຂະຫນາດທີ່ກໍາຫນົດເອງແລະອາດຈະມີຂະຫນາດແລະຄວາມທົນທານສະເພາະຫຼາຍກ່ວາທໍ່, ຂຶ້ນກັບຄໍາຮ້ອງສະຫມັກ. ຄຳ ວ່າ "ທໍ່" ຍັງສາມາດຖືກ ນຳ ໃຊ້ກັບທໍ່ທີ່ບໍ່ເປັນຮູບທໍ່ກົມ (ເຊັ່ນທໍ່ສີ່ຫລ່ຽມ). ຄໍາວ່າ "ທໍ່" ແມ່ນຖືກນໍາໃຊ້ຢ່າງກວ້າງຂວາງໃນສະຫະລັດແລະ "ທໍ່" ຢູ່ບ່ອນອື່ນໃນໂລກ.

ທໍ່ອາດຈະຖືກກໍານົດໂດຍການກໍານົດຂະຫນາດທໍ່ມາດຕະຖານ, ເຊັ່ນ: ຂະຫນາດທໍ່ Nominal (ໃນສະຫະລັດ), ຫຼືໂດຍ nominal, ພາຍນອກ, ຫຼືພາຍໃນເສັ້ນຜ່າກາງແລະຄວາມຫນາຂອງຝາ. ມາດຕະຖານອຸດສາຫະກໍາແລະລັດຖະບານຈໍານວນຫຼາຍມີສໍາລັບການຜະລິດທໍ່ແລະທໍ່.

ທໍ່ສ່ວນຫຼາຍແມ່ນເຮັດໂດຍຜ່ານການ extrusion, ໃນສອດຄ່ອງກັບທິດທາງຂອງການ extrusion,ຕາຍ, ຂະຫນາດຫຼືການປັບອຸປະກອນຫຼືຖັງ, ຖັງນໍ້າເຢັນ, ດຶງອອກໄປ, ແລະເຄື່ອງຕັດ, ຖ້າຈໍາເປັນ, ແລະເອົາອຸປະກອນອອກໃນຕອນທ້າຍຂອງສາຍ. ສາຍສາມາດປະກອບມີ aການພິມອຸປະກອນຫຼືອຸປະກອນການທົດສອບ. ຄວາມຕ້ອງການທີ່ສໍາຄັນແມ່ນການເຮັດໃຫ້ extrudate ເຢັນໄວຢູ່ໃກ້ກັບຕາຍໃນຂະນະທີ່ຮັກສາການຄວບຄຸມຂະຫນາດແລະຄຸນສົມບັດ.

ລວມຢູ່ໃນຂະບວນການແມ່ນເຕັກນິກຕ່າງໆເພື່ອຄວບຄຸມຂະຫນາດ / ຂະຫນາດທີ່ບໍ່ວ່າຈະເປັນ melts drawn ຟຣີ (ປົກກະຕິແລ້ວສໍາລັບທໍ່ເສັ້ນຜ່າກາງຂະຫນາດນ້ອຍ) ຫຼືລັກສະນະຂະຫນາດ. ຄ່າໃຊ້ຈ່າຍໃນການຜະລິດທໍ່ທັງຫມົດສາມາດປະກອບມີຄ່າໃຊ້ຈ່າຍຂອງວັດສະດຸສູງເຖິງ 80%. ເປົ້າຫມາຍແມ່ນສະເຫມີເພື່ອໃຫ້ໄດ້ຮັບການຄວບຄຸມຄວາມທົນທານທີ່ເຄັ່ງຄັດເພື່ອຫຼຸດຜ່ອນການບໍລິໂພກວັດສະດຸ. ດິສກ໌ປັບຂະໜາດ ແລະ/ຫຼື ຄວາມໜາຂອງການອອກແບບທີ່ແຕກຕ່າງກັນແມ່ນໃຊ້.

ການປະສົມປະສານຂອງຄຸນສົມບັດການລະລາຍ, ອັດຕາຄວາມໄວຂອງສາຍ, ຄວາມດັນອາກາດພາຍໃນ, ແລະອັດຕາຄວາມເຢັນມີອິດທິພົນຕໍ່ຂະຫນາດຂອງທໍ່. ອັດຕາສ່ວນການດຶງການລະລາຍຈາກການຕາຍເຂົ້າໄປໃນ trough ຄວາມເຢັນນ້ໍາແມ່ນກ່ຽວຂ້ອງໂດຍກົງກັບຂະຫນາດສຸດທ້າຍຂອງທໍ່. ອີງຕາມການປຸງແຕ່ງພາດສະຕິກ, ອັດຕາສ່ວນຕັ້ງແຕ່ 4/1 ຫາ 10/1. ການນໍາໃຊ້ອັດຕາສ່ວນຕ່ໍາຈະຊ່ວຍຫຼຸດຜ່ອນຄວາມກົດດັນ extruded-in, ຊຶ່ງສາມາດນໍາໄປສູ່ບັນຫາທີ່ກ່ຽວຂ້ອງກັບການຫົດຕົວແລະຄວາມກົດດັນ cracking.

ອີງຕາມຄຸນລັກສະນະຂອງພາດສະຕິກທີ່ຖືກປຸງແຕ່ງ, ການຫົດຕົວສາມາດເກີດຂື້ນພາຍໃນໄລຍະເວລາ 24 ຊົ່ວໂມງຫຼັງຈາກອອກຈາກສາຍການປຸງແຕ່ງ. ທໍ່ຫຼືທໍ່ອາດຈະຖືກຫົດຕົວແລະເງື່ອນໄຂອື່ນໆທີ່ສາມາດສົ່ງຜົນກະທົບຕໍ່ລະດັບຂອງການຫົດຕົວ.

ມີຫຼາຍວິທີທີ່ແຕກຕ່າງກັນ, ຜະລິດຕະພັນທໍ່ແລະທໍ່ທີ່ໃຊ້ໃນການເຄື່ອນຍ້າຍຂອງແຫຼວ, ທາດອາຍຜິດ, ທາດແຂງ, ແລະອື່ນໆ. ພວກເຂົາສາມາດເປັນຮູບຮ່າງເພື່ອສະຫນອງການຕົກແຕ່ງ, ການສະຫນັບສະຫນູນດ້ານຄວາມປອດໄພ, ແລະອື່ນໆ.

ຂັ້ນຕອນການຫຼຸດຜ່ອນຄ່າໃຊ້ຈ່າຍໃນການປຸງແຕ່ງທໍ່ພາດສະຕິກປະກອບມີ:

1) ປະຕິບັດການຫຼຸດຜ່ອນເສັ້ນຜ່າກາງນອກ (OD) ແລະເສັ້ນຜ່າສູນກາງພາຍໃນ (ID) ຄວາມທົນທານ;

2) ປັບປຸງຄຸນນະພາບຂອງທໍ່ ແລະ ຄຸນສົມບັດຜ່ານການສຶກສາຜົນກຳໄລດ້ວຍສ່ວນປະກອບປະສົມ ແລະ ຂັ້ນຕອນການປະສົມທີ່ນຳໃຊ້;

3) ຫຼຸດຜ່ອນເວລາກໍານົດໂດຍວິທີການເລີ່ມຕົ້ນການຊ່ວຍເຫຼືອແລະລະບົບອັດຕະໂນມັດ;

4) ພັດທະນາການປະຫຍັດໃນການບໍລິໂພກໄຟຟ້າໂດຍການເພີ່ມປະສິດທິພາບຂອງ extruder; ແລະ

5) ການນໍາໃຊ້ຂອງປະສິດທິພາບຕາຍ, tank cooling, pullers, ແລະອຸປະກອນ takeoff.

ການຄວບຄຸມຄວາມທົນທານຂອງ pullers ແມ່ນສໍາຄັນຕໍ່ການຫຼຸດຜ່ອນ

ຂະຫນາດ OD ແລະ ID, ໂດຍສະເພາະຂະຫນາດທໍ່ຂະຫນາດນ້ອຍກວ່າ.

ການປ່ຽນແປງເລັກນ້ອຍໃນຄວາມໄວຂອງຕົວດຶງສາມາດມີອິດທິພົນຢ່າງຫຼວງຫຼາຍຕໍ່ຂະຫນາດແລະສິ່ງເສດເຫຼືອຂອງພາດສະຕິກຂອງພວກເຂົາ.

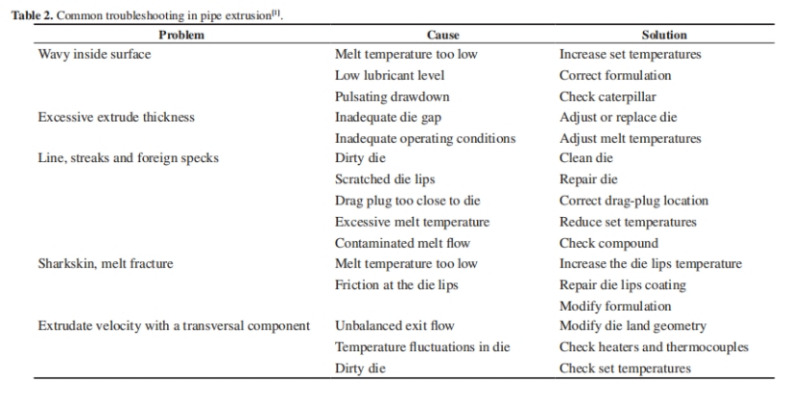

ຕາຕະລາງຂ້າງລຸ່ມນີ້ສະແດງໃຫ້ເຫັນການແກ້ໄຂບັນຫາທົ່ວໄປທີ່ສຸດໃນການບີບອັດທໍ່.

ຂ້າງເທິງນີ້ແມ່ນກ່ຽວກັບຄວາມຄືບຫນ້າຂອງ extrusion ທໍ່, ຫວັງວ່າຈະສະຫນອງການຊ່ວຍເຫຼືອບາງ. ຖ້າຈໍາເປັນ, ຍິນດີຕ້ອນຮັບຕິດຕໍ່ພວກເຮົາ.