English

English 简体中文

简体中文  Español

Español  Português

Português  русский

русский  Français

Français  日本語

日本語  Deutsch

Deutsch  tiếng Việt

tiếng Việt  Italiano

Italiano  Nederlands

Nederlands  ภาษาไทย

ภาษาไทย  Polski

Polski  한국어

한국어  Svenska

Svenska  magyar

magyar  Malay

Malay  বাংলা ভাষার

বাংলা ভাষার  Dansk

Dansk  Suomi

Suomi  हिन्दी

हिन्दी  Pilipino

Pilipino  Türkçe

Türkçe  Gaeilge

Gaeilge  العربية

العربية  Indonesia

Indonesia  Norsk

Norsk  تمل

تمل  český

český  ελληνικά

ελληνικά  український

український  Javanese

Javanese  فارسی

فارسی  தமிழ்

தமிழ்  తెలుగు

తెలుగు  नेपाली

नेपाली  Burmese

Burmese  български

български  ລາວ

ລາວ  Latine

Latine  Қазақша

Қазақша  Euskal

Euskal  Azərbaycan

Azərbaycan  Slovenský jazyk

Slovenský jazyk  Македонски

Македонски  Lietuvos

Lietuvos  Eesti Keel

Eesti Keel  Română

Română  Slovenski

Slovenski  मराठी

मराठी

ຂະບວນການ Extrusion ທໍ່

2021-06-09

Ningbo Fangli Technology Co., Ltd. ເປັນຜູ້ຜະລິດອຸປະກອນກົນຈັກທີ່ມີເກືອບ ປະສົບການ 30 ປີຂອງອຸປະກອນ extrusion ພາດສະຕິກ, ສະພາບແວດລ້ອມໃຫມ່ ການປົກປ້ອງແລະອຸປະກອນວັດສະດຸໃຫມ່. ໃນທີ່ນີ້ພວກເຮົາໄດ້ກະກຽມທີ່ສົມບູນແບບ ການແນະນໍາກ່ຽວກັບການປຸງແຕ່ງ extrusion ຂອງທໍ່, ດັ່ງຕໍ່ໄປນີ້:

ທໍ່ແມ່ນທໍ່ຫຼືກະບອກຮູສໍາລັບ ການຂົນສົ່ງຂອງນ້ໍາ. ຄໍາວ່າ "ທໍ່" ແລະ "ທໍ່" ແມ່ນເກືອບແລກປ່ຽນກັນໄດ້. "ທໍ່" ມັກຈະເຮັດຕາມຂະຫນາດທີ່ກໍາຫນົດເອງແລະອາດຈະມີຂະຫນາດສະເພາະແລະ ຄວາມທົນທານຫຼາຍກ່ວາທໍ່, ຂຶ້ນກັບຄໍາຮ້ອງສະຫມັກ. ຄໍາວ່າ "ທໍ່" ຍັງສາມາດ ຖືກນໍາໃຊ້ກັບທໍ່ທີ່ມີລັກສະນະທີ່ບໍ່ແມ່ນຮູບທໍ່ກົມ (ເຊັ່ນທໍ່ສີ່ຫລ່ຽມ). ໄລຍະ "ທໍ່" ຖືກໃຊ້ຢ່າງກວ້າງຂວາງໃນສະຫະລັດແລະ "ທໍ່" ຢູ່ບ່ອນອື່ນໃນໂລກ.

ທໍ່ອາດຈະຖືກກໍານົດໂດຍຂະຫນາດທໍ່ມາດຕະຖານ ການອອກແບບ, ເຊັ່ນ: Nominal Pipe Size (ໃນສະຫະລັດ), ຫຼືໂດຍ nominal, ພາຍນອກ, ຫຼື ເສັ້ນຜ່າສູນກາງພາຍໃນແລະຄວາມຫນາຂອງຝາ. ຫຼາຍມາດຕະຖານອຸດສາຫະກໍາແລະລັດຖະບານ ມີຢູ່ສໍາລັບການຜະລິດທໍ່ແລະທໍ່.

ທໍ່ສ່ວນຫຼາຍແມ່ນເຮັດໂດຍຜ່ານການ extrusion, in-line ກັບທິດທາງຂອງ extrusion, ເສຍຊີວິດ, ຂະຫນາດຫຼືການປັບອຸປະກອນຫຼື tank, tank cooling water, conveyor, ແລະ cutter, ຖ້າຕ້ອງການ, ແລະເອົາອອກ ອຸປະກອນໃນຕອນທ້າຍຂອງສາຍ. ເສັ້ນສາມາດປະກອບມີອຸປະກອນເຄື່ອງຫມາຍຫຼື a ອຸປະກອນການທົດສອບ. ຄວາມຕ້ອງການທີ່ສໍາຄັນແມ່ນການເຮັດໃຫ້ເຢັນ extrudate ແທນທີ່ຈະໄວ ຢູ່ໃກ້ກັບຕາຍໃນຂະນະທີ່ຮັກສາການຄວບຄຸມຂະຫນາດແລະຄຸນສົມບັດ.

ລວມຢູ່ໃນຂະບວນການຕ່າງໆ ເຕັກນິກໃນການຄວບຄຸມຂະຫນາດ / ຂະຫນາດທີ່ມີທັງ melts ແຕ້ມຟຣີ (ປົກກະຕິແລ້ວສໍາລັບທໍ່ເສັ້ນຜ່າກາງຂະຫນາດນ້ອຍ) ຫຼືລັກສະນະຂະຫນາດ. ຄ່າໃຊ້ຈ່າຍທັງຫມົດຂອງ ການຜະລິດທໍ່ສາມາດລວມຄ່າໃຊ້ຈ່າຍວັດສະດຸສູງເຖິງ 80%. ເປົ້າຫມາຍແມ່ນ ສະເຫມີເພື່ອໃຫ້ໄດ້ຮັບການຄວບຄຸມຄວາມທົນທານທີ່ເຄັ່ງຄັດເພື່ອຫຼຸດຜ່ອນການບໍລິໂພກວັດສະດຸ. ດິສກ໌ປັບຂະໜາດ ແລະ/ຫຼື ຄວາມໜາຂອງການອອກແບບທີ່ແຕກຕ່າງກັນແມ່ນໃຊ້.

ການປະສົມປະສານຂອງຄຸນສົມບັດການລະລາຍ, ອັດຕາ ຄວາມໄວຂອງສາຍ, ຄວາມດັນອາກາດພາຍໃນ, ແລະອັດຕາຄວາມເຢັນມີອິດທິພົນຕໍ່ ຂະຫນາດຂອງທໍ່. ອັດຕາສ່ວນການຫຼຸດລົງ melt ຈາກຕາຍເຂົ້າໄປໃນຄວາມເຢັນນ້ໍາ trough ແມ່ນກ່ຽວຂ້ອງໂດຍກົງກັບຂະຫນາດສຸດທ້າຍຂອງທໍ່. ຂຶ້ນກັບ ພາດສະຕິກທີ່ຖືກປຸງແຕ່ງ, ອັດຕາສ່ວນຕັ້ງແຕ່ 4/1 ຫາ 10/1. ການນໍາໃຊ້ອັດຕາສ່ວນຕ່ໍາ ຊ່ວຍຫຼຸດຜ່ອນຄວາມກົດດັນ extruded-in, ເຊິ່ງສາມາດນໍາໄປສູ່ບັນຫາທີ່ກ່ຽວຂ້ອງກັບ shrinking ແລະຄວາມກົດດັນ cracking.

ຂຶ້ນຢູ່ກັບຄຸນລັກສະນະຂອງ ພາດສະຕິກຖືກປຸງແຕ່ງ, ການຫົດຕົວສາມາດເກີດຂື້ນພາຍໃນ 24 ຊົ່ວໂມງຫຼັງຈາກ ອອກຈາກສາຍການປຸງແຕ່ງ. ທໍ່ຫຼືທໍ່ອາດຈະຖືກບັງຄັບ annealing ແລະເງື່ອນໄຂ post ອື່ນໆທີ່ສາມາດສົ່ງຜົນກະທົບຕໍ່ລະດັບຂອງການຫົດຕົວ.

ມີຫຼາຍວິທີທີ່ແຕກຕ່າງກັນທໍ່ແລະທໍ່ ຜະລິດຕະພັນທີ່ໃຊ້ໃນການເຄື່ອນຍ້າຍຂອງແຫຼວ, ທາດອາຍຜິດ, ທາດແຂງ, ແລະອື່ນໆ. ພວກເຂົາສາມາດເປັນ ຮູບຮ່າງເພື່ອສະຫນອງການຕົກແຕ່ງ, ສະຫນັບສະຫນູນຄວາມປອດໄພ, ແລະອື່ນໆ.

ຂັ້ນຕອນການຫຼຸດຜ່ອນຄ່າໃຊ້ຈ່າຍໃນການປຸງແຕ່ງພາດສະຕິກ ທໍ່ປະກອບມີ:

1) ປະຕິບັດເພື່ອຫຼຸດຜ່ອນເສັ້ນຜ່າກາງນອກ (OD) ແລະເສັ້ນຜ່າສູນກາງພາຍໃນ (ID) ຄວາມທົນທານ;

2) ປັບປຸງຄຸນນະພາບທໍ່ແລະຄຸນສົມບັດ ໂດຍການສຶກສາຜົນປະໂຫຍດທີ່ມີສ່ວນປະກອບປະສົມແລະຂັ້ນຕອນການປະສົມທີ່ນໍາໃຊ້;

3) ຫຼຸດຜ່ອນເວລາການຕັ້ງຄ່າໂດຍວິທີການເລີ່ມຕົ້ນ ການຊ່ວຍເຫຼືອແລະລະບົບອັດຕະໂນມັດ;

4) ພັດທະນາການປະຢັດໄຟຟ້າ ການບໍລິໂພກໂດຍການເພີ່ມປະສິດທິພາບຂອງ extruder; ແລະ

5) ການນໍາໃຊ້ຂອງຕາຍປະສິດທິພາບ, tank cooling, pullers, ແລະອຸປະກອນ takeoff.

ການຄວບຄຸມຄວາມທົນທານຂອງ pullers ແມ່ນ ທີ່ສໍາຄັນເພື່ອຫຼຸດຜ່ອນ

OD ແລະ ID ຂະຫນາດ, ໂດຍສະເພາະ ຂະຫນາດທໍ່ຂະຫນາດນ້ອຍກວ່າ.

ການປ່ຽນແປງເລັກນ້ອຍຫຼາຍໃນຄວາມໄວດຶງ ສາມາດມີອິດທິພົນຕໍ່ຂະໜາດ ແລະສິ່ງເສດເຫຼືອຂອງພລາສຕິກຂອງມັນຢ່າງຫຼວງຫຼາຍ.

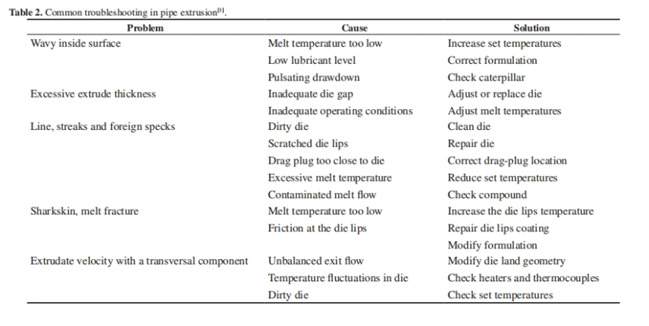

ຕາຕະລາງຂ້າງລຸ່ມນີ້ສະແດງໃຫ້ເຫັນທົ່ວໄປທີ່ສຸດ ການແກ້ໄຂບັນຫາໃນ extrusion ທໍ່.

ຂ້າງເທິງນີ້ແມ່ນກ່ຽວກັບການ extrusion ທໍ່ ຄວາມຄືບຫນ້າ, ຫວັງວ່າຈະສະຫນອງການຊ່ວຍເຫຼືອບາງຢ່າງ. ຖ້າຈໍາເປັນ, ຍິນດີຕ້ອນຮັບ ຕິດຕໍ່ພວກເຮົາ.

https://www.fangliextru.com/solid-wall-pipe-extrusion-line

https://www.fangliextru.com/special-use-pipe-extrusion-system